Czyszczenie i testowanie wtryskiwaczy benzynowych.

Paliwa benzynowe charakteryzują się zawartością ciężkich węglowodorów aromatycznych i innych składników o dużej masie cząsteczkowej oraz olefin i żywic. Składniki te prowadzą do występowania wewnątrz układów paliwowych niekorzystnych dla niego zjawisk fizyko-chemicznych, w trakcie których zawarty w paliwie metanol i etanol reaguje z wodą tworząc kwas siarkowy, powodujący zakwaszenie układu i jego zanieczyszczenie na skutek uwalniania się z paliwa najcięższych jego składników, czyli smoły, żywicy i laku. Prowadzi to do powstawania osadów w układzie zasilania paliwem, a przede wszystkim na wtryskiwaczach, co bardzo wpływa na pogorszenie się warunków pracy i osiągów silnika.

Powstające w układzie paliwowym osady dzielą się na:

- rozpuszczalne w rozpuszczalnikach organicznych (żywice i pozostałe substancje kleiste) – tworzące cienką warstwę zanieczyszczeń,

- słabo rozpuszczalne w rozpuszczalnikach organicznych (substancje węgliste) - o znacznym stopniu kondensacji.

We współczesnych konstrukcjach układów wtryskowych najbardziej narażonym na tworzenie się osadów z paliwa elementem jest wtryskiwacz, który odpowiada za dostarczenie optymalnej dla danych warunków pracy silnika dawki paliwa i zapewnienie odpowiednie jego rozpylenie. Ograniczony zakres tolerancji na różnego rodzaju zanieczyszczenia wynika z faktu dużych dokładności wykonania i bardzo małych średnic otworów wtryskowych.

Najbardziej niekorzystne pod kątem tworzenia się na wtryskiwaczach zanieczyszczeń warunki pracy silnika występują w trakcie unieruchamiania mocno nagrzanego silnika, ponieważ następuje natychmiastowy brak chłodzenia wtryskiwacza, a paliwo pozostające na jego powierzchni bardzo szybko odparowuje i pozostawia twarde, mocno przylegające do niego i narastające stopniowo warstwy osadu. Podobne zjawisko ma miejsce przy dość intensywnej pracy silnika na podwyższonych obrotach. Zdecydowanie najbardziej niekorzystne warunki pod względem tworzenia się osadów na powierzchni wtryskiwacza występują przy silnikach zasilanych dodatkowo instalacją gazową. Wówczas wtryskiwacz benzynowy pracuje „na sucho”, czyli bez podawania do niego paliwa z pompy.

Proces osadzania się na wtryskiwaczu zanieczyszczeń następuje poprzez stopniowe narastanie kolejnych warstw. Powoduje to zmianę charakterystyki pracy wtryskiwacza, wynikającą ze zwiększonych oporów wypływu paliwa. Następuje więc zmiana kształtu strugi paliwa oraz jego ilości, co wywołuje w efekcie końcowym zakłócenie procesu tworzenia mieszanki paliwowo-powietrznej. Wpływa to bardzo niekorzystnie na osiągi silnika i znacząco zwiększa emisję toksycznych substancji zawartych w spalinach.

Niedomagania pracy silnika wynikające z zanieczyszczenia wtryskiwaczy występują w praktyce warsztatowej dość często, a są niestety trudne do zdiagnozowania bez użycia odpowiedniego sprzętu. Najistotniejsze z punktu widzenia poprawnej pracy parametry (szczelność, kształt stożka i parametry rozpylania dawki paliwa) można sprawdzić wyłącznie po jego demontażu z silnika z użyciem specjalistycznego urządzenia.

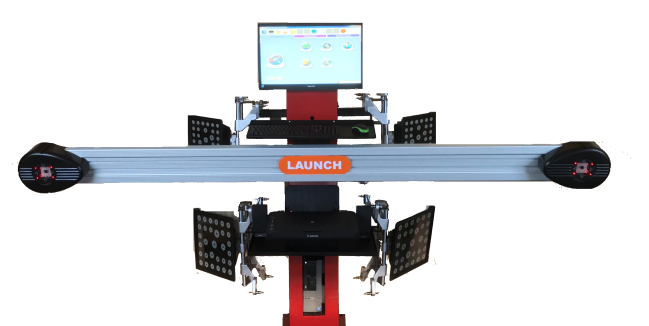

Jednym z urządzeń tego typu jest przyrząd z serii CNC firmy LAUNCH umożliwiający obsługę wtryskiwaczy systemu jednopunktowego i wielopunktowego wtrysku benzyny. Urządzenie to ma regulowane mikroprocesorowo ciśnienie zasilania paliwem, dzięki czemu możliwe jest testowanie:

- rozdzielania wtrysku,

- ciśnienia otwarcia oraz zamknięcia wtrysku,

- równoczesne sprawdzanie warunków pracy dla kilku wtryskiwaczy (sześciu lub ośmiu w zależności od wersji urządzenia) w celu sprawdzenia różnicy pomiędzy nimi,

- dawkowania – umożliwiające sprawdzenie dawek wtryskiwanych przez każdy wtryskiwacz,

- rozpylania – umożliwiające określenie stopnia rozpylania każdego wtryskiwacza poprzez podświetlenie strugi z użyciem specjalnej lampy,

- szczelności – pozwalające na testowanie szczelności wtryskiwaczy pod wysokim ciśnieniem,

- wtryskiwania –zapewniające testowanie kąta wtrysku i stanu rozpylania.

Dzięki możliwościom sprawdzenia kilku wtryskiwaczy jednocześnie możliwe jest porównanie warunków ich pracy między sobą. Istotne jest przecież, żeby wszystkie wtryskiwacze w silniku miały porównywalne parametry pracy, co jest warunkiem równomiernej pracy silnika.

W przypadku rozbieżności wyników testów z danymi fabrycznymi wtryskiwaczy, świadczących o ich ewidentnym zanieczyszczeniu konieczne jest wykorzystanie pozostałych możliwości urządzenia, polegających na:

- czyszczeniu ultradźwiękowym – funkcji służącej do czyszczenia i usuwania osadów węglowych z kilku wtryskiwaczy jednocześnie z użyciem generatora ultradźwiękowego (myjki), czyli procesu jednoczesnego sterowania wtryskiwaczami i generowania ultradźwięków o odpowiedniej częstotliwości w mieszaninie paliwa i odpowiedniego detergentu powodującego rozkład i oczyszczanie zapieczonych osadów,

- czyszczeniu tzw. (flush-back) – czyli usuwaniu zanieczyszczeń przylegających do wtryskiwaczy poprzez przepłukiwanie ich strumieniem mieszanki paliwa z detergentem,

- czyszczeniu bez demontażu z silnika – umożliwiającego podłączenie urządzenia do układu zasilania paliwem pojazdu z użyciem odpowiednich adapterów. Funkcja ta realizowana jest na uruchomionym silniku i polega na przepływie przez wtryskiwacze mieszaniny paliwa z detergentem, która jest spalana w komorze spalania silnika. W ten sposób czyszczona jest również komora spalania silnika.