Pomiar i kontrola geometrii ustawienia kół i osi pojazdów. Część II.

Wszystkie nadane konstrukcyjnie przez producenta wielkości poszczególnych parametrów geometrii ustawienia kół i osi muszą być utrzymywane w trakcie całego okresu eksploatacji pojazdu. Ma to decydujący wpływ na bezpieczeństwo ruchu drogowego. Mogą one oczywiście nieco odbiegać od wartości fabrycznych, co jest wynikiem eksploatacji pojazdu i powstających w układzie kierowniczym i zawieszenia luzów, lecz muszą się mieścić w dopuszczalnych dla poszczególnych wielkości wartościach odchyłek.

W celu spełnienia między innymi tych wymagań przez poruszające się po drogach pojazdy muszą być one poddawane cyklicznie okresowym badaniom technicznym prowadzonym na stacjach kontroli pojazdów. Pomiar geometrii ustawienia kół musi być ponadto wykonywany każdorazowo po wymianie elementów układu kierowniczego, przeprowadzanych naprawach powypadkowych, a także w przypadku niepokojących objawów, świadczących o nieprawidłowym ustawieniu układu kierowniczego (np. nierównomiernego zużywania się opon, czy problemów z utrzymaniem prostoliniowego kierunku jazdy).

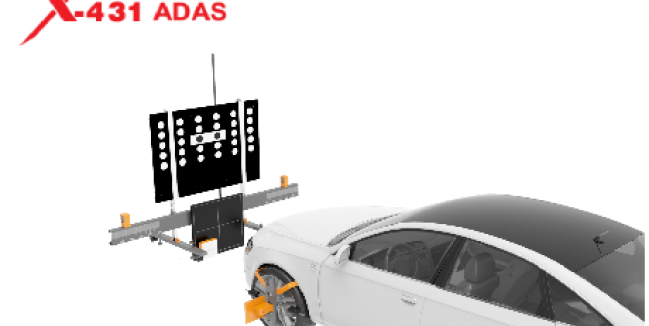

Do przeprowadzenia pomiarów i kontroli poszczególnych parametrów geometrii ustawienia kół i osi pojazdu konieczne jest użycie specjalistycznego przyrządu kontrolno-pomiarowego. Sam przyrząd musi spełniać odpowiednie wymagania, lecz jest „narzędziem” dla którego stworzone muszą być ponadto odpowiednie warunki pracy. Dlatego też przy pomiarze i kontroli geometrii ustawienia kół i osi pojazdów wymagane jest specjalnie przygotowane i spełniające określone warunki stanowisko pomiarowe, zapewniające odpowiednią płaskość i zachowanie poziomu wszystkich punktów podparcia kół podlegających pomiarom i kontroli. Warunki te spełnia odpowiednio przygotowana wokół kanału rewizyjnego tzw. ława pomiarowa lub diagnostyczny podnośnik czterokolumnowy lub nożycowy.

Najbardziej rozpowszechnionym stanowiskiem kontrolno-pomiarowym przy pomiarze geometrii ustawienia kół i osi pojazdów jest kanał warsztatowy. Przygotowane do kontroli i pomiaru parametrów geometrii stanowisko kanałowe musi być wyposażone w przesuwny podnośnik do podniesienia osi pojazdu w trakcie wykonywania kompensacji bicia tradycyjną metodą. W trakcie wykonywania czynności kontrolno-pomiarowych wszystkie cztery koła samochodu muszą być usytuowane na znajdujących się dokładnie na tej samej wysokości punktach podparcia. Ponieważ wymagany jest obecnie pomiar przyrządem czterogłowicowym (mierzącym wzajemne położenie względem siebie wszystkich czterech kół jednocześnie), a przednie koła muszą znajdować się na obrotnicach, wymagane jest stosowanie pod tylne koła dokładnie tej samej wysokości płyt przesuwnych, zapewniających właściwe ułożenie się kół tylnej osi.

Właśnie ze względu na konieczność stosowania obrotnic i płyt przesuwnych przyjmuje się w praktyce dwa sposoby przygotowania ławy pomiarowej:

-

z płaskim podłożem,

-

z wykonanymi wgłębieniami.

W przypadku płaskiego podłoża zarówno obrotnice, jak i płyty przesuwne usytuowane są na płaskiej powierzchni, a wjazd na nie umożliwiają odpowiednie, dokręcane najazdy. W przypadku rozwiązania konstrukcyjnego stanowiska pomiarowego z wykonanymi wgłębieniami obrotnice oraz płyty przesuwne są umieszczane poniżej poziomu ławy pomiarowej. Ze względu na znaczną różnorodność rozstawów kół i osi poszczególnych pojazdów wykonane w posadzce zagłębienia umożliwiać muszą przemieszczanie obrotnic w kierunku poprzecznym, a płyt przesuwnych zarówno w kierunku poprzecznym, jak i wzdłużnym do kierunku najeżdżania pojazdem. Korzystne jest stosowanie długich płyt przesuwnych o długości 1m, co znacznie rozszerza zakres mierzonych pojazdów o różnym rozstawie osi.

Drugim rodzajem stanowiska kontrolno-pomiarowego przy pomiarze geometrii jest stanowisko z wykorzystaniem najazdowego podnośnika diagnostycznego czterokolumnowego lub nożycowego.

Podnośnik musi mieć odpowiednio dostosowane do grupy obsługiwanych pojazdów wymiary pomostów najazdowych oraz nośność. Musi być wyposażony w dodatkowy przesuwany wzdłuż pomostów podnośnik do podnoszenia osi pojazdu lub dodatkowe nożyce do unoszenia całego pojazdu nad pomost w trakcie wykonywania tradycyjną metodą czynności kompensacji bicia obręczy koła. Podnośnik wyposażony być musi również w obrotnice i płyty rozprężne umieszczone analogicznie do stanowiska kanałowego w odpowiednio przygotowanych zagłębieniach pomostów lub nakładane na pomosty wraz z zestawem najazdów.

Poprawność wykonywanych pomiarów gwarantuje dokładność przygotowania stanowiska, dopuszczająca błąd płaskości i wypoziomowania nie przekraczający 1 mm na 1m długości dla całej powierzchni stanowiska lub 1 mm między punktami spoczywania kół (obrotnicami dla kół przedniej osi i płytami rozprężnymi dla kół osi tylnej) lewej i prawej strony i 2 mm między przednimi i tylnymi (dotyczy to również pomiaru po przekątnej). Dlatego też w przypadku stosowania podnośnika przy pomiarze i kontroli parametrów geometrii ustawienia kół i osi pojazdów niezbędne jest w trakcie montażu zapewnienie odpowiedniego wypoziomowania punktów podparcia kół na pomostach najazdowych na wszystkich wysokościach unoszenia pojazdu.

Poza odpowiednio przygotowanym stanowiskiem kontrolno-pomiarowym oraz spełniającym niezbędne wymogi przyrządem pomiarowym konieczne jest do uzyskania odpowiedniej dokładności pomiarów właściwe przygotowanie pojazdu i wykonanie kilku czynności przygotowawczych.

Pierwszą czynnością jest sprawdzenie i ewentualne zapewnienie prawidłowego (podawanego przez producenta pojazdu) ciśnienia w oponach. Istotny wpływ na poprawność uzyskiwanych w trakcie pomiarów wyników poszczególnych wartości mierzonych parametrów ma odpowiedni stan techniczny układu kierowniczego oraz zawieszenia. W przypadku stwierdzenia ewentualnych nadmiernych luzów układu kierowniczego oraz zawieszenia należy je przed pomiarem bezwzględnie wyeliminować. Dokonywanie bowiem pomiarów i kontroli parametrów ustawienia geometrii kół i osi pojazdu znajdującego się w takim stanie technicznym wypacza całkowicie wyniki końcowe i jest pozbawione jakiegokolwiek sensu.

W związku z coraz większą różnorodnością konstrukcji zawieszeń eksploatowanych obecnie pojazdów zachodzi konieczność przed przystąpieniem do kontroli i pomiarów parametrów geometrii określenia wysokości nadwozia względem podłoża. Chodzi tu o stwierdzenie, czy dany pojazd ma standardową, czy obniżoną wysokość nadwozia względem podłoża. Ma to istotny wpływ na wartości poszczególnych parametrów geometrii kół.

Kolejną czynnością przygotowawczą przed dokonaniem właściwego pomiaru wartości parametrów geometrii jest określenie ugięcia zawieszenia pojazdu. Producenci pojazdów podają w danych technicznych informację, przy jakiej wartości ugięcia zawieszenia powinien być wykonywany pomiar parametrów geometrii. W zależności od producenta pojazdu podawane są różne sposoby określania sposobu ugięcia zawieszenia, a także przygotowywania pojazdu do pomiaru, właśnie ze względu na wartość ugięcia zawieszenia. Wymienić tu należy następujące sposoby:

-

przez określenie odległości jednego lub większej ilości punktów kontrolnych podwozia od podłożą lub różnicy odległości dwóch wybranych punktów kontrolnych (np. dla kół przednich różnicy odległości osi przegubu dolnego wahacza zawieszenia od podłoża i odległości dolnej krawędzi obejmy dolnego sworznia kulowego zwrotnicy od podłoża). Pomiar parametrów geometrii uzasadniony jest tylko wówczas, gdy zmierzone wartości ugięcia zawieszenia mieszczą się w wymaganych zakresach wartości. W przeciwnym wypadku, przed pomiarem geometrii kół pojazd należy odpowiednio dociążyć lub odciążyć;

-

poprzez określenie sposobu obciążenia pojazdu paliwem w zbiorniku i odpowiednimi obciążnikami w bagażniku i na miejscach pasażerów i kierowcy. Najczęściej do tego celu używane są przygotowane w odpowiedni sposób i odpowiednio odważone worki z piaskiem;

-

poprzez określenie odpowiedniego (w zależności od producenta pojazdu) parametru np.:

-

wartości odległości mierzonej w płaszczyźnie prostopadłej do podłożą, w której leży oś obrotu koła, pomiędzy punktem dolnego obrzeża wnęki koła, a najniżej położonym punktem zewnętrznego obrzeża obręczy tarczy koła,

-

wartości odległości leżącej w płaszczyźnie prostopadłej do podłoża, w której leży oś obrotu koła, pomiędzy punktem dolnego obrzeżą wnęki koła, a osią obrotu koła.

-

Pomiarów poszczególnych parametrów można dokonywać za pomocą ogólnodostępnych narzędzi mierniczych lub specjalistycznych przyrządów pomiarowych. Jeśli zmierzone parametry nie mieszczą się w dopuszczalnych zakresach pojazd należy odpowiednio dociążyć lub odciążyć.