Pomiar i kontrola geometrii ustawienia kół i osi pojazdów. Część V.

Konstrukcje i zasada działania przyrządów kontrolno-pomiarowych.

Przyrządy działające w systemie 3D.

Współczesne konstrukcje urządzeń do kontroli i pomiaru geometrii ustawienia kół tworzone są obecnie w taki sposób, aby skrócić przede wszystkim czas wykonywania wszystkich czynności kontrolno-pomiarowych i zwiększyć wygodę w trakcie użytkowania. Nie mniej ważne jest jednak ograniczenie wpływu przeróżnych czynników zewnętrznych mogących mieć wpływ na jakość i dokładność wykonywanych pomiarów.

Zasada działania i sposób prowadzenia pomiarów z użyciem przyrządów do kontroli geometrii układu kierowniczego zmieniał się w przeciągu lat. Wynikało to przede wszystkim z poziomu zaawansowania technologicznego i dostępnych podzespołów pomiarowych. Wraz z rozwojem elektroniki i jej rozpowszechnieniem w technikach pomiarowych urządzenia do kontroli i pomiaru geometrii ustawienia kół diametralnie zmieniły sposób realizacji pomiaru.

Pomimo znacznych zmian w konstrukcji przyrządów, nawet tych wspomaganych komputerowo o jakości przeprowadzanego pomiaru i dokładności wyników poszczególnych parametrów geometrii kół decyduje w znacznym stopniu szereg różnych, czasochłonnych czynności wykonywanych przez obsługującego pomiar diagnostę. Niestety w praktyce warsztatowej czynności te wykonywane są nie zawsze z należytą rzetelnością i starannością co powoduje uzyskiwanie mało dokładnych, a w skrajnych przypadkach nawet błędnych wyników.

Ponadto wszystkie dotychczasowe konstrukcje przyrządów kontrolno-pomiarowych do sprawdzenia parametrów geometrii ustawienia kół i osi pojazdów wykorzystujące aktywne głowice pomiarowe wymagały zapewnienia odpowiednio płaskiego i należycie wypoziomowanego stanowiska pomiarowego, gwarantującego poprawność otrzymywanych wyników mierzonych parametrów.

Poza nielicznymi wyjątkami wszystkie konstrukcje urządzeń kontrolno-pomiarowych do sprawdzania parametrów geometrii ustawienia kół i osi pojazdów wykorzystujące głowice aktywne wymagały w trakcie przeprowadzania pomiaru wykonania dość czasochłonnej, przy czym w istotny sposób wpływającej na jakość pomiaru czynności kompensacji bicia obręczy kół, zawiązanej z uniesieniem pojazdu i obracaniem kół.

Przyrządy wykorzystujące głowice aktywne posiadają w zależności od konstrukcji różnego rodzaju czujniki oraz układy elektroniczne, które są dość czułe na warunki otoczenia (drgania, wilgoć itp.), a także narażone na uszkodzenie, a w najlepszym przypadku na rozkalibrowanie przy uderzeniu głowicy pomiarowej lub jej upadku w trakcie użytkowania. Warunkiem koniecznym do uzyskiwania prawidłowych, a zarazem wiarygodnych wyników pomiarów przy eksploatacji przyrządów do geometrii z głowicami aktywnymi jest ich okresowa kalibracja na odpowiednim stanowisku (wzorcowej ramie pomiarowej).

Niedoskonałości techniki pomiarowej urządzeń wykorzystujących głowice aktywne oraz niedogodności w trakcie ich obsługi zostały wyeliminowane w najnowszej generacji urządzeniach do kontroli i pomiaru geometrii ustawienia kół i osi pojazdów, czyli w urządzeniach określanych mianem 3D, wykorzystujących zjawisko trójwymiarowego modelowania parametrów podwozia. Urządzenia te posiadają tzw. głowice pasywne.

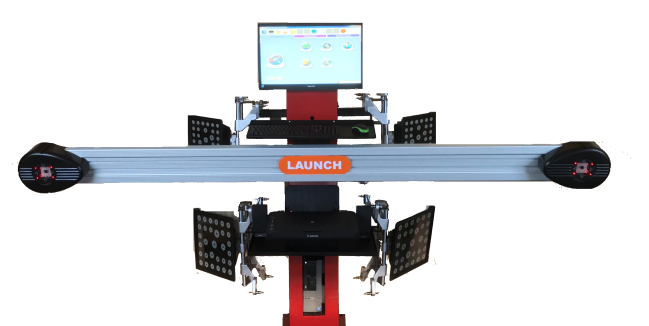

Najważniejszym elementem całego systemu pomiarowego urządzenia są kamery o dużej rozdzielczości obrazu. Są one umieszczone na stanowisku (wykonanym najczęściej w formie dwóch pionowych słupów lub w formie krzyża) usytuowanym z przodu badanego pojazdu w taki sposób, aby każda z kamer mogła obejmować swoim polem widzenia tarcze refleksyjne (głowice pasywne) przyrządu po jednej stronie pojazdu. Wokół każdej z czterech kamer urządzenia umieszczone są diody wysyłające promieniowanie światła podczerwonego, skierowane na poszczególne głowice refleksyjne. Powierzchnie tarcz odbijających promieniowanie posiadają określoną liczbę większych i mniejszych kropek (w przedstawionym urządzeniu jest ich 37) o bardzo dokładnie określonej wielkości. Pola te wykonane są z materiału odblaskowego, a ich zadaniem jest odbijanie w kierunku kamery odpowiednich błysków świetlnych, emitowanych przez diody.

Urządzenia pracujące w systemie 3D wykorzystują przy pomiarze tzw. efekt perspektywy, polegający na względnej zmianie wielkości obserwowanego obiektu w zależności od odległości jego obserwacji. Jest to konieczne do określenia odległości w danym momencie poszczególnych tarcz refleksyjnych od właściwej kamery. Ponieważ każda z kamer umieszczonych na stanowisku ma stałe miejsce w przestrzeni i stała jest ogniskowa obiektywu kamery oraz wielkość poszczególnych plamek na tarczy refleksyjnej, można więc w ten sposób obliczyć odległość kamery od kamery do tarczy z dokładnością poniżej 1 mm na długości 6 metrów. Poprzez zastosowanie odpowiednich algorytmów można również obliczyć kąt pochylenia tarczy.

Na tarczy refleksyjnej umieszczone są plamki w kształcie okręgów. Wynika to z faktu, iż to właśnie okręgi mają właściwości geometryczne bardzo przydatne dla pomiaru w systemie 3D. Pozwalają bowiem zinterpretować właściwie, czy zmniejszony obraz widziany przez kamerę wynika z efektu perspektywy, czy pomniejszania. Przyrząd jest w stanie zmierzyć każdą średnicę wszystkich plamek umieszczonych na tarczach refleksyjnych i wykorzystać znalezione dłuższe osie elips powstających po przechyleniu tarcz pomiarowych, jako prawdziwe średnice poszczególnych okręgów w celu wyznaczenie w perspektywie odległości tarcz pomiarowych od kamer. Możliwe jest również określenie średnic w innych wymiarach, które są pod kątem 900 w stosunku do normalnej średnicy, dzięki czemu można również krótsze osie i obliczyć kąty przesunięć od położenia normalnego przy pomniejszaniu (skracaniu perspektywicznym). Wykorzystując te zależności przyrząd jest w stanie określić w jakim miejscu w przestrzeni trójwymiarowej względem kamery znajdują się poszczególne plamki na ekranach głowic pasywnych.

Urządzenia pomiarowe pracujące w systemie 3D znajdują oś obrotu koła bezpośrednio, czyli poprzez wykorzystanie procedury zwanej pozycjonowaniem koła. Realizowana jest ona poprzez przetoczenie pojazdu do tyłu, w trakcie którego kamery śledzą położenie i ustawienie plamek na tarczach refleksyjnych. Plamki obracają się wokół osi, co umożliwia oprogramowaniu określenie położenia każdej z czterech osi obrotu kół w trzech wymiarach względem kamery. W urządzeniach tych nie ma potrzeby wykonywania pełnego obrotu kół lecz tylko pewnych jego wartości kątowych.

Po zakończeniu procesu pozycjonowania program przyrządu wykorzystuje te punkty i tworzy trójwymiarowy model płaszczyzny pojazdu. W przeciwieństwie do tradycyjnych urządzeń do kontroli i pomiaru geometrii ustawienia kół i osi pojazdów w których jako płaszczyzna odniesienia wykorzystywana jest płaszczyzna stanowiska pomiarowego, wszystkie mierzone kąty odnoszą się do płaszczyzny pojazdu, dzięki czemu powierzchnia stanowiska pomiarowego nie musi być, aż tak wypoziomowana.

Pomiar parametrów geometrii ustawienia kół i osi pojazdów z wykorzystaniem urządzeń pracujących w systemie 3D polega na wykorzystaniu odchyłek kształtu kołowego okręgów z ekranów refleksyjnych, spowodowanych pochyleniem tarczy w trakcie obrotu koła.

Największą zaletą urządzeń do kontroli i pomiaru geometrii ustawienia kół i osi pojazdów pracujących w systemie 3D jest bardzo krótki czas pomiaru wszystkich parametrów nie przekraczający kilku minut. Do pełnego pomiaru parametrów wystarcza bowiem przetoczenie pojazdu o 20 cm do tyłu i do przodu. Urządzenia tego typu nie wymagają wykonywania kompensacji bicia obręczy kół metodą tradycyjną, czyli poprzez unoszenie pojazdu. Proces kompensacji realizowany jest w trakcie przetaczania.

Dodatkową zaletą przyrządów pracujących w systemie trójwymiarowego modelowania parametrów podwozia jest fakt, iż głowice pasywne, czyli ekrany refleksyjne nie posiadają w sobie żadnych czujników, ani elementów elektronicznych, przez co nie są narażone na jakiekolwiek rozregulowanie w przypadku ewentualnego uderzenia. W związku z tym nie wymagają przeprowadzania okresowego procesu kalibracji.